Industrial Internet of Things: Wie die Digitalisierung von Shop Floor bis Top Floor gelingt

Von Chiara Schultheiß

6. Dez 2021

Die Produktion im Zeitalter von IIoT steht unmittelbar in Verbindung mit Automatisierung, Modernisierung und Effizienzsteigerung: Vernetzte, intelligente Geräte und Maschinen, die miteinander kommunizieren und erkennen, wann Wartung besteht und diese im besten Fall selbst durchführen. Unmengen an Daten werden dank Big-Data-Technologien in Sekundenschnelle verarbeitet und ermöglichen eine Anpassung der Produktion in Echtzeit. Klingt gut. Entspricht jedoch in den wenigsten Produktionshallen der Realität.

Vielmehr finden sich eine Vielzahl an Insellösungen in der Produktion, welche nicht vollständig integriert arbeiten und einen durchgängigen Kommunikationsfluss verhindern. Auch die Planung in der Fertigung läuft vorwiegend ad hoc und nicht strukturiert ab. Die mangelnde Datenverfügbarkeit reduziert die Transparenz über Aufträge, Prozesse und Produktionsstatus. Zudem werden in den Produktionshallen von heute noch einige Prozessschritte papierbasiert durchgeführt, was Fehlerquellen, Zeitverzögerungen und manuelle Datenübertragungen mit sich bringt. Der Weg, auf dem die Vision von IIoT zur Realität in den Fabriken wird, scheint angesichts dieses Status Quo lang.

Bedingung: Integration aller Ebenen in der Fertigung

Der Ausgangspunkt für Realisierung der Smart Factory von morgen mit den Mitteln von heute ist die Integration aller Ebenen in der Fertigung. Diese lassen sich in die Unternehmensleitebene, Fertigungsleitebene und die Fertigungsebene unterteilen. In der Unternehmensleitebene ist das vorherrschende System das ERP-System. Die Fertigungsleitebene umfasst die Systeme von der Fertigungsplanung und -steuerung zu BDE & MDE bis hin zum Qualitäts- und Betriebsmittelmanagement. Zur Fertigungsebene selbst gehören Maschinen, Menschen und Anlagen. Wenn alle Systeme, Menschen und Maschinen über diese Ebenen hinweg vernetzt sind und miteinander kommunizieren, dann gelingt IIoT in der Praxis, ohne Systemlücken und Datensilos. Deshalb stehen integrative Systeme und Plattformen im Zentrum jeder Smart Factory-Strategie.

Optimierte Fertigungsprozesse durch intelligent vernetzte Systeme

Mithilfe der IIoT-Plattformlösung FORCAM FORCE IIOT mit integrierten Manufacturing Execution System (MES) des Anbieters FORCAM ist beispielsweise die Analyse, Planung, Steuerung und Optimierung der Fertigungsprozesse möglich. Die Systeme, die zuvor unabhängig voneinander einzelne Aufgaben und Bereiche in der Fertigungsleitebene übernahmen, können von einer einzigen IIoT-Plattformlösung abgedeckt werden, welche die Fabrik auf einer einheitlichen Datenbasis digital abbildet und die volle Transparenz über die Fertigungsprozesse garantiert. Die ERP-Systemintegration gelingt dabei über die verfügbaren Adapter, welche eine bi-direktionale Kommunikation zwischen FORCAM FORCE IIOT und dem ERP-Backend ermöglicht. Weitere Systeme, wie CAQ-Systeme, sollten und können natürlich ebenfalls sowohl mit dem ERP-Backend als auch mit dem MES vernetzt sein. Die prozessseitige Kommunikation zwischen Backend-Systemen und Maschinen und Anlagen kann auf diese Weise in Echtzeit und ohne Informationsverluste ablaufen. Für den Werker als weiteres zentrales Element der Fertigungsebene ist eine andere Sicht auf die Fabrik mit ihren Prozessen und Daten erforderlich: ein Tool, das alle zu erledigenden Aufgaben und notwendige Informationen in Echtzeit zentral verfügbar macht und für den Benutzer intuitiv bedienbar ist.

Mobile Apps für die Produktion

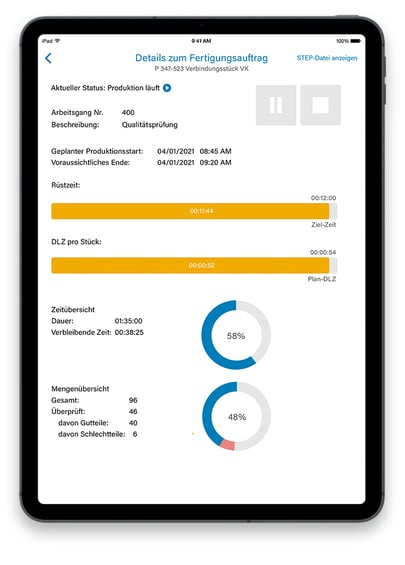

Mithilfe von mobilen Apps, die individuell auf den jeweiligen Prozessablauf zugeschnitten sind, können Mitarbeitende genau diese relevanten Daten in der Produktion in Echtzeit abrufen und sie auch dort, wo sie entstehen, direkt erfassen, etwa bei der Betriebs- und Prüfdatenerfassung. Der Nutzen: Werker haben eine einheitliche Benutzeroberfläche zur Verfügung, die auf ihre Bedürfnisse zugeschnitten ist und in der sie einfach alle ihre Aufgaben erledigen können – völlig unabhängig davon, welches Backend-System nun betroffen ist. Sie sind also nicht mehr gezwungen, die verschiedensten, durchaus komplexen IT-Systeme innerhalb eines einzigen Prozesses zu bedienen, sondern können ihre operativen Aufgaben schneller, fehlerfrei und in einem Guss abwickeln. Bei der Realisierung solcher Anwendungen für die Produktionsmitarbeiter gilt es zu beachten, dass alle Backend-Systeme nahtlos integriert sind: Der Enterprise App-Baukasten engomo ermöglicht das beispielsweise auf einfache Weise durch Plug-ins und Konnektoren. engomo bietet darüber hinaus weitere Vorteile: Individuelle User Interfaces werden mittels Konfiguration realisiert, was die Realisierungszeit im Vergleich zur Programmierung von Anwendungen um Faktor 10 beschleunigt. Fertige Funktionsbausteine für App-Funktionen wie etwa ein Barcode-Scanner oder RFID/NFC-Erfassung unterstützen hierbei. So entstehen in extrem kurzer Realisierungszeit von wenigen Stunden benutzerzentrierte, individuelle Anwendungen für die Aufgaben der Werker, von Auftragsplanung, BDE und MDE, Prüfdatenerfassung bis hin zu Materialbuchungen. Durch die Anbindung an das MES und die dort durchgeführte Analyse aller Maschinen- und Anlagendaten können außerdem Push-Benachrichtigungen, beispielsweise für die anstehende Wartung oder bei Ersatzteilbedarf, direkt an die zuständige Person gesendet werden.

Alle Fertigungsdaten aus verschiedenen Quellen in Echtzeit auf einem mobilen Endgerät.

Um die Vision von IIoT Realiät werden zu lassen, ist also die Integration der Systeme über alle Ebenen hinweg eine wichtige Voraussetzung, die sich mittels einer geeigneten IIoT-Plattformlösung mit integrierten MES und seinen Komponenten realisieren lässt. Dabei können besondere Effizienzvorteile erzielt werden, wenn die Werker mit ihren Aufgaben in das Gesamtbild einbezogen und mit geeigneten Anwendungen ausgestattet werden, um ihre Aufgaben optimal zu erfüllen. Dies gelingt am besten auf Basis einer flexiblen Konfigurationsplattform wie engomo, die einen hohen Funktionsumfang, eine tiefe Integration mit allen beteiligten Systemen und eine schnelle Realisierung vereint.

Mehr über die Lösungen von FORCAM und engomo:

https://engomo.com/

https://forcam.com/