So steigern Sie mit optimierten, integrierten Pickingprozessen die Lagereffizienz

Von Kerstin Stier

19. Feb 2023

Ein zentraler Workflow in der Auftragserfüllung ist die Kommissionierung von Aufträgen. Spätestens hier kommen die Artikel eines Unternehmens zusammen mit dem Auftrag des Kunden: Werker im Lager suchen die Lagerplätze der bestellten Artikel auf, entnehmen die benötigte Menge entsprechend dem aktuellen Pickvorgang und erstellen so die Lieferungen, die schließlich zum Kunden gehen. Der Kommissioniervorgang gehört also für viele Unternehmen zu jeder Kundenbestellung. Wenn ich beim Picken effizienter werde und einige Prozent an Zeit einspare, wirkt sich das für mich als Unternehmen bei jeder Ausführung des Prozesses positiv aus. Effizienzsteigerung im Picking ist also ein wichtiger Aspekt, um Kostensenkungen zu erreichen, aber auch um Personalknappheit an Lagermitarbeitern auszugleichen.

Wo sind die Hebel?

Wer seinen Pickingprozess optimieren möchte, schaut sich am besten zwei Dinge an:

- Das Picking selbst: Wie kann mein Unternehmen dort schneller werden, Fehler vermeiden oder ganz eliminieren? Wie ist die Arbeitssituation des Werkers beim Picking und was kann getan werden, um die „Friction“, also störende Handgriffe, unnötige Laufwege und andere Hemmnisse in seinem Prozess zu minimieren?

- Die vor- und nachgelagerten Prozesse und Datenströme um das Picking herum: Welche Faktoren aus meinem Business nehmen Einfluss darauf, wie gepickt werden muss? Woher kommen meine Daten zum Picken? Wie ist mein Lager organisiert? Wie sind unsere Systeme aufgebaut und welche Daten können für das Picking zur Verfügung gestellt werden?

Den Pickvorgang so reibungslos wie möglich gestalten

Für das Picking selbst gibt es verschiedene Technologien, die dazu beitragen können, die Prozesseffizienz zu steigern: Handhelds, Industriescanner, Industrial Smartwatches, Datenbrillen oder Pick-by-Voice-Systeme haben zum Ziel, den Werker im Pickingprozess effizient mit den Informationen zu versorgen, die er benötigt. Sie sollen Fehler beim Picking vermeiden, indem Artikel-Barcodes zur Bestätigung des Pickvorgangs gescannt werden, und sie sollen die Verbindung zu den Backend-Systemen wie Warehouse Management, ERP oder Warenwirtschaftssystem herstellen, um dort Lagerbestände und Auftragslisten abzurufen und erledigte Tasks zurückzumelden.

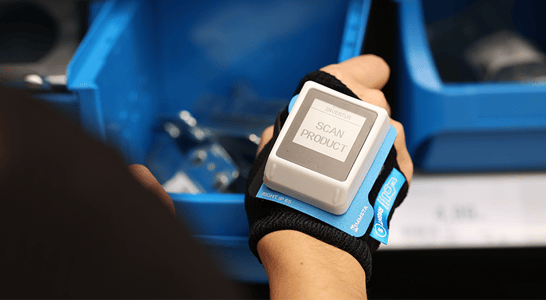

Entscheidend für die Wahl der passenden Technologie ist neben der Erfüllung der zuvor genannten Punkte, dass die Hardware den Werker auch physisch optimal unterstützt. Handelt es sich bei den Artikeln zum Beispiel um Pakete, die mit zwei Händen gegriffen werden müssen und enthalten Aufträge typischerweise zahlreiche Positionen, wären Freehand Scanning-Geräte besser geeignet als Industriescanner, die immer wieder zur Hand genommen werden müssten, um zu scannen, dann aber wieder weggelegt würden, wenn der Artikel in die Hände genommen wird. Mit einer Industrial Smartwatch hingegen kann der Werker in diesem Szenario schneller „umschalten“ zwischen Scannen und Tragen und hat dadurch weniger effizienzhemmende Reibung im Prozess.

Entscheidend für die Wahl der passenden Technologie ist neben der Erfüllung der zuvor genannten Punkte, dass die Hardware den Werker auch physisch optimal unterstützt. Handelt es sich bei den Artikeln zum Beispiel um Pakete, die mit zwei Händen gegriffen werden müssen und enthalten Aufträge typischerweise zahlreiche Positionen, wären Freehand Scanning-Geräte besser geeignet als Industriescanner, die immer wieder zur Hand genommen werden müssten, um zu scannen, dann aber wieder weggelegt würden, wenn der Artikel in die Hände genommen wird. Mit einer Industrial Smartwatch hingegen kann der Werker in diesem Szenario schneller „umschalten“ zwischen Scannen und Tragen und hat dadurch weniger effizienzhemmende Reibung im Prozess.

Darüber hinaus gilt es zu beachten, dass die gewählte Hardware-Technologie im Lager den Informationsfluss optimal passend zum Prozess unterstützt und beispielsweise in der Lage ist, Zusatzinformationen beim Handling von Gefahrgut anzuzeigen, die erforderlichen Informationen bei einer Multi-Lieferschein-Kommissionierung mitzugeben oder einen Prozessabbruch effektiv zu handhaben, etwa wenn Ware unerwartet nicht am Lager oder nicht auffindbar ist.

Unternehmen sollten also ihren Pickvorgang vor der Optimierung hinsichtlich verschiedener Punkte analysieren, um diese bei der Wahl einer effizienzsteigernden Technologie zu berücksichtigen.

Den Pickvorgang nahtlos in die Systemlandschaft und an Prozesserfordernisse anpassen

Während der Pickvorgang an sich dann seine größte Effizienzsteigerung entfaltet, wenn er so standardisiert und einfach wie möglich gehalten wird, ist die vor- und nachgelagerte Realität oftmals nicht so einfach, besonders in produzierenden Betrieben. Dort gibt es in der Regel zahlreiche Anforderungen, die aus vorgelagerten Prozessen in den Picking-Prozess hineinfließen und auch entsprechend abgebildet werden müssen, um die Effizienz in der gesamten Auftragserfüllung zu optimieren.

Ein Beispiel ist die Kommissionierung auftragsspezifischer Handling Units für Kunden, bei denen mehrere Artikel derselben Artikelnummer im Rahmen eines Auftrags gepickt, aber in verschiedenen Handling Units mit anderen Artikeln kombiniert und gepackt werden müssen.

Ein Beispiel ist die Kommissionierung auftragsspezifischer Handling Units für Kunden, bei denen mehrere Artikel derselben Artikelnummer im Rahmen eines Auftrags gepickt, aber in verschiedenen Handling Units mit anderen Artikeln kombiniert und gepackt werden müssen.

Ein weiteres Beispiel ist die Kommissionierung von Aufträgen in der fertigenden Industrie auf Basis der Kundenbestellung, die erst dann in Echtzeit für den Werker freigegeben werden kann, wenn der Bestand an Fertigprodukten der zugehörigen Artikel aus der Produktion zugebucht wird – die aber auch genau dann für kurze Lieferzeiten sofort gepackt werden sollen.

In diesen Fällen zeigt sich, dass der Pickingprozess unverändert effizienzoptimiert laufen kann, aber nur unter der Bedingung, dass der vor- und nachgelagert Softwareprozesse gibt, welche die Brücke zwischen den Daten aus den Systemen und dem Picking schlagen.

Diese Brücke schlagen individuell konfigurierte Apps auf Basis von Low-Code. Sie sind nahtlos in die Systemlandschaft des Unternehmens integriert und sorgen für einen Echtzeit-Datenaustausch zwischen den Backend-Systemen und der Kommissionierung. Sie sind anhand ihrer individuellen Konfiguration in der Lage, die oftmals nicht Picking-optimierten Daten der vorhandenen Systeme so zu bündeln, aufzubereiten und zu transportieren, dass beim Werker eine Pickliste ankommt, die er reibungslos und unter maximaler Effizienz abarbeitet.

Warum Low-Code?

Der herkömmliche Ansatz, neue und effizienzoptimierende Technologien ins Lager einzubringen, ist die umständliche und sehr teure Integration durch Programmierung. Es ist keine Seltenheit, dass IT-Dienstleister fünf- bis sechsstellige Summen aufrufen, um diese mit vorhandenen Datenströmen zu verbinden. Das Problem liegt auf der Hand: Für viele Unternehmen, vor allem im Mittelstand, sind diese Projekte mit zu hohem finanziellem und zeitlichem Aufwand verbunden und nicht stemmbar. Und selbst für solche, die es stemmen können, rückt der ROI der neuen Picking-Technologie in weite Ferne. Low-Code, also die Erstellung von Anwendungen und Prozesslösungen ohne Programmierung, nur durch Konfiguration, geht hier einen radikal anderen Weg und liefert Lösungen in kürzester Zeit. Während Zeitleisten und Kosten Effizienzsteigerungen im Lager im althergebrachten Projektmodell in weite Ferne rücken, können Unternehmen mit Low-Code Apps bereits innerhalb von zwei bis fünf Tagen neue Technologien produktiv einsetzen und dabei die volle Komplexität ihrer individuellen Prozesslandschaft berücksichtigen.

Praxisbeispiel NIMMSTA und engomo: ein Perfect Match für Effizienzgewinne im Picking

Diesen Ansatz verfolgen aktuell NIMMSTA, führender Technologieanbieter im Bereich industrieller Wearables und engomo mit seiner innovativen Low-Code Konfigurationsplattform für Geschäftsprozesse, indem sie ihre Vorteile in einem gemeinsamen Angebot bündeln: Mithilfe der Industrial Smartwatch von NIMMSTA ist es Unternehmen möglich, die Effizienz im Pickingprozess an sich um bis zu 50 % zu steigern. Die Brücke zur nahtlosen Integration in die vorhandenen Prozessanforderungen und Systemlandschaften schlägt engomo seiner Plattform, die individuell konfigurierte Apps in wenigen Tagen möglich macht und dank zahlreicher Standardschnittstellen und systemspezifischer Plugins einen integrierten, bidirektionalen Datenaustausch mit WMS-, ERP-, WaWi und anderen Systemen ermöglicht. Mit dem gemeinsamen Angebot wollen NIMMSTA und engomo Unternehmen den Weg frei machen, um Effizienzgewinne durch innovative Lagertechnologie in kürzester Zeit zu realisieren und dank schlanker, schnell implementierter, aber dennoch individuell zugeschnittener Workflow-Unterstützung innerhalb kürzester Zeit zum Erfolg zu kommen.

Diesen Ansatz verfolgen aktuell NIMMSTA, führender Technologieanbieter im Bereich industrieller Wearables und engomo mit seiner innovativen Low-Code Konfigurationsplattform für Geschäftsprozesse, indem sie ihre Vorteile in einem gemeinsamen Angebot bündeln: Mithilfe der Industrial Smartwatch von NIMMSTA ist es Unternehmen möglich, die Effizienz im Pickingprozess an sich um bis zu 50 % zu steigern. Die Brücke zur nahtlosen Integration in die vorhandenen Prozessanforderungen und Systemlandschaften schlägt engomo seiner Plattform, die individuell konfigurierte Apps in wenigen Tagen möglich macht und dank zahlreicher Standardschnittstellen und systemspezifischer Plugins einen integrierten, bidirektionalen Datenaustausch mit WMS-, ERP-, WaWi und anderen Systemen ermöglicht. Mit dem gemeinsamen Angebot wollen NIMMSTA und engomo Unternehmen den Weg frei machen, um Effizienzgewinne durch innovative Lagertechnologie in kürzester Zeit zu realisieren und dank schlanker, schnell implementierter, aber dennoch individuell zugeschnittener Workflow-Unterstützung innerhalb kürzester Zeit zum Erfolg zu kommen.